訂閱電子報

訂閱電子報

環保專責人員在職訓練~經費有限,請及早報名!!~

「環境保護專責及技術人員訓練管理辦法」於109年7月1日修正後,依法設置之各類環保專責人員應於設置(登記)之次年起算2年內應完成在職訓練。經設置(登記)為環保專責人員者,請至國家環境研究院環保訓練管理系統網站(https://record.moenv.gov.tw/NERAWEB/Voucher/wFrmRecent.aspx)「近期開班資訊」點選「在職訓練」,並選取所需類別報名。

為減輕專責人員負擔,現行參訓費用由環境部各類基金支應,專責人員無需另支付訓練費用,本年度若經費用罄,則由參訓學員自行負擔。

其他詳情亦可就近洽下列在職訓練機構:

台灣空氣品質健康安全協會

(02)2761-7811

國立中央大學

(03)422-7151轉34661

財團法人工業技術研究院

(03)591-2571

東海大學

0911-576898

國立雲林科技大學

(05)536-2023

成大研究發展基金會

(06)208-0355

國立中山大學

(07)525-0139

●法定何時要上在職訓練?

依「環境保護專責及技術人員訓練管理辦法」第23條:「經設置或登記為環境保護專責及技術人員者,每2年應完成在職訓練至少6小時,其中政策法規類課程不得少於3小時。

中央主管機關得視需要,調訓環境保護專責及技術人員,其無正當理由者,不得拒絕。

環境保護專責及技術人員因故未能參加前項調訓者,應於報到日前,以書面敘明原因,向中央主管機關申請延訓」。

第23-1條:「前條第1項所定每2年期間,於本辦法中華民國109年7月1日修正施行後,就環境保護專責及技術人員執行業務事實發生年度之次年1月1日起算;修正施行前已設置為環境保護專責及技術人員者,自110年1月1日起算。逐年以年度計算之連續2年,其設置期間未滿1年者,仍以1年計。但逐年以年度計算時,設置年度未連續者,不在此限」。

●舉例說明:

(一)甲自109年9月15日設置或登記為環境保護專責及技術人員,於111年3月15日離職,甲之設置期間,跨越110年、111年二年度,甲應於111年12月31日前完成在職訓練至少6小時。

(二)乙於110年9月15日設置或登記為為環境保護專責及技術人員,於同年12月15日離職,復於111年1月15日設置或登記,於112年12月15日離職,乙之設置期間,跨越111年、112年二年度,乙應於112年12月31日前完成在職訓練至少6小時。

(三)丙自105年9月15日設置為環境保護專責及技術人員,且設置情形持續,丙應自110年1月1日起之2年期間內,即應於111年12月31日前完成在職訓練至少6小時;以此類推,每2年應完成6小時,下次應完成時間為113年12月31日。

環境部認證通過「臺北市政府環境保護局北投垃圾焚化廠」等2處環境教育設施場所

2025亞太循環經濟論壇暨熱點圓滿落幕 澳大利亞接棒下一屆 臺灣首份亞太循環經濟共創路徑圖成形 開啟合作新起點

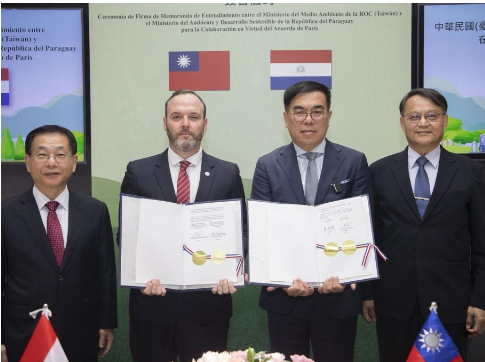

臺巴環長共同簽署「在《巴黎協定》下合作備忘錄」 攜手邁向氣候治理新紀元

一、前言

隨著台灣半導體、高頻通訊與人工智慧(AI)產業的快速發展,PCB電鍍需求大幅增加。然而,製程所產生的廢液不僅具強酸性(pH<1),更含高濃度銅離子(>10,000 mg/L)及多種有機添加劑,如光澤劑與整平劑。鍍液長期循環使用後,裂解物與金屬離子累積,導致鍍液老化,影響製程穩定性與產品品質。

傳統處理方式多採活性碳吸附有機污染物,但使用後的廢碳含有大量銅,需依有害事業廢棄物規範處置;若鍍液無法再用,則整槽更換。依估算,台灣每年需處理老化電鍍液超過10萬噸,並產生約8,000噸廢碳,造成高成本與環境負擔。

為解決此問題,本研究提出耐酸型催化氧化活性碳(COAC)取代傳統活性碳,兼具吸附與催化氧化功能,可有效去除老化鍍液中的有機污染物,並促進資源循環再利用。本研究透過實驗室可行性評估、操作參數優化、再生與穩定性試驗,系統性分析耐酸型COAC對酸性高銅廢液的淨化效能及經濟性。未來將推進至中試模組設計與建置,以加速技術成熟與產線應用。

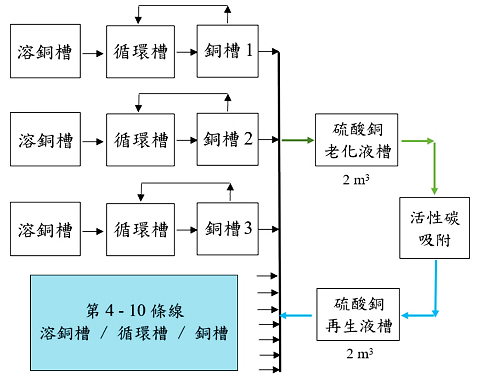

二、傳統PCB老化電鍍液處理方式

台灣PCB廠的硫酸銅電鍍液除硫酸銅外,還含光澤劑(brightener)、整平劑(leveler)等添加劑。鍍液老化程度通常以TOC為判斷依據,決定是否廢棄或經活性碳處理後再利用。以某PCB廠為例,新鮮CuSO₄鍍液之Cu²⁺濃度為17 – 23 g/L,H₂SO₄濃度200 – 240 g/L(pH<1),TOC約<500 mg/L。當TOC升至>1500 mg/L時,鍍液會先收集至儲槽,經活性碳處理降至500 mg/L以下後再回收使用;使用約半年後仍須整槽更換,將老化高銅廢液委外處理。一般PCB廠硫酸銅鍍液的線上淨化流程如圖1所示。

圖1、一般PCB廠既有硫酸銅鍍液線上淨化流程

三、耐酸型COAC針對 PCB老化電鍍液淨化之實驗室評估

3.1 耐酸型催化氧化型活性碳

催化氧化型活性碳(catalytic oxidative activated carbon, COAC)粒徑大小約20 - 40 mm,係以椰殼活性碳為基底,孔洞內披覆釕與其他數種不公開之貴金屬氧化物,其獨特的奈米薄層(<1 nm)製備技術使活性成分Ru均勻覆蓋,且貴金屬用量與市場上一般觸媒對比僅1%,催化活性更較一般觸媒增強約100倍,具催化臭氧產生氫氧自由基(•OH)的效果,為一具有吸附、催化氧化特性的貴金屬覆蓋多孔活性碳催化劑。

COAC原理係先吸附有機物,搭配氧化促進劑(如臭氧、次氯酸鈉或雙氧水等)使孔洞內所披覆的貴金屬提升氧化態數(Ru³⁺ → Ru⁷⁺),進而對有機物催化氧化降解,氧化能力較氫氧自由基(2.80 V)及臭氧(2.07 V)還高。當COAC觸媒處理效率下降至一定程度後(如降至原有處理效率70 - 80%),可在線上添加氧化劑或活化劑加熱至80°C,以去除觸媒表面積碳或回復流失的金屬氧化物[1][2]。COAC技術可處理水中有機物,且已驗證對多種含難降解有機物廢水之處理效能優於Fenton法[3],及具成本低、污泥產量極低和可再生之特性。

耐酸型催化氧化活性碳(Acid-resistant COAC)針對傳統COAC在酸性環境下易溶出金屬、導致釕(Ru)流失及觸媒壽命降低的缺點加以改良。本團隊透過調整金屬配方與比例,移除不耐酸之過渡金屬,並導入具耐強酸特性的元素,以降低Ru溶出率,同時維持原有氧化功能,並提升對高濃度重金屬(如銅)的耐受性。此改質材料適合作為傳統活性碳的替代方案,用於PCB酸性高銅老化廢液淨化之核心材料。

3.2 耐酸型COAC針對 PCB老化電鍍液淨化之實驗室評估與淨化前後品質分析

3.2-1 可行性評估

此次採樣之實廠PCB老化電鍍液TOC約4,000 mg/L,pH <1。由於濃度偏高,需以流動床方式進行同步吸附氧化,以避免COAC觸媒過早毒化。可行性評估於25℃批次實驗進行,使用COAC並分別搭配氧化劑(臭氧3 g/h或H₂O₂ 1,000 mg/L),反應1小時後採樣分析,評估處理效果。

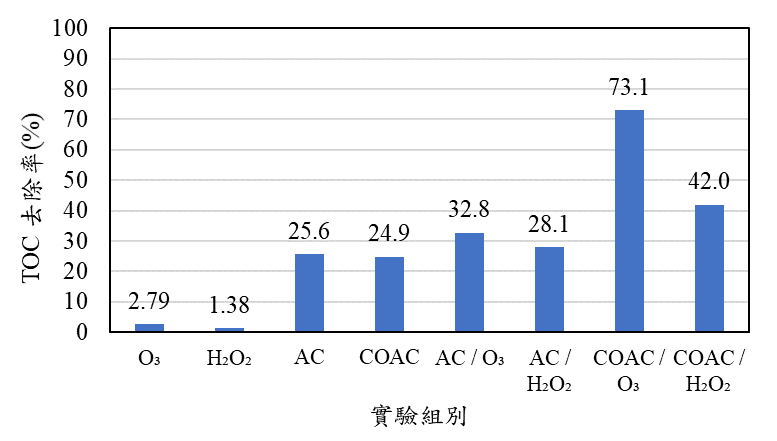

為比較不同處理方式,本研究設計八組條件:單獨氧化劑(O₃、H₂O₂)、單獨材料(AC、COAC),以及材料搭配氧化劑(AC/O₃、AC/H₂O₂、COAC/O₃、COAC/H₂O₂),並以TOC去除率為指標。圖2顯示,僅用氧化劑難以有效去除有機污染物;單獨使用COAC則表現與傳統活性碳相近。若結合氧化劑,處理效果顯著提升:如COAC/H₂O₂去除率42.0%,而COAC/O₃最高可達73.1%,顯示催化氧化反應可大幅提升有機物降解速率。

圖2、八組處理方式之PCB老化電鍍液淨化可行性評估

3.2-2 最適操作參數評估

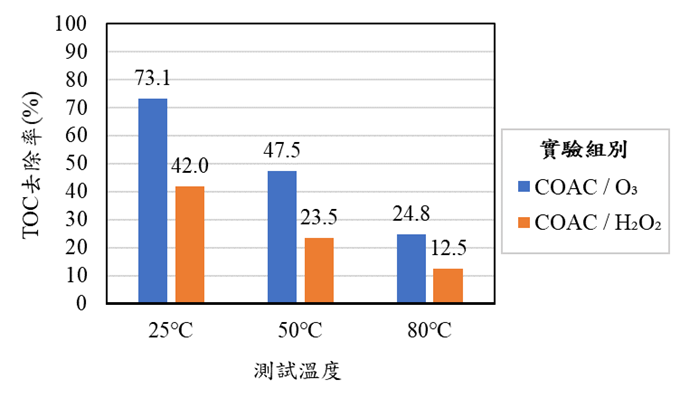

針對PCB老化電鍍液,評估溫度對同步吸附氧化反應效率之影響。於與3.2-1節相同實驗條件下(COAC添加量37.5 g /300 mL水樣、反應1小時,氧化促進劑濃度為3 g/h臭氧或 1,000 mg/L H₂O₂),測試比較不同操作溫度(25℃、50℃、80℃)在重複操作3次反應時間後,TOC去除率如圖3所示,顯示耐酸型COAC搭配臭氧於常溫操作條件下具有最佳TOC去除效率(73.1%),後續將優先考量臭氧作為常溫催化氧化系統之操作參數設計依據。

圖3、耐酸型COAC淨化PCB電鍍液之操作溫度評估

3.2-3 再生試驗

本試驗係以失活的耐酸COAC(TOC去除率僅剩32.5%)進行再生試驗測試,實驗可分成三種:(1)於80℃下臭氧曝氣反應4小時;(2)調鹼至pH= 9.0~10.0,並添加氧化促進劑NaOCl= 2,000 mg/L,空氣曝氣反應0.5 h;(3)結合前述2種方法,先做(2)再做(1)。結果如表1所示,方法(1)的TOC去除率僅43.4%,方法(2)可使TOC去除率恢復至70.5%,而方法(3)則能進一步將TOC去除效率提升至71.8%。針對此結果,本團隊於方法(2)實驗過程中觀察到絮狀沉澱物的形成,推測為吸附於觸媒孔洞活性位點中的銅顆粒,經氧化斷鍵成水溶性的銅離子(Cu²⁺),進而釋出至水相並形成氫氧化銅(Cu(OH)₂)沉澱所致,故方法(2)的再生成效顯著。然而,本研究之觸媒再生試驗的詳細機制仍需本團隊在後續研究中進一步探討。

表1、耐酸型COAC再生試驗結果

| 實驗組別 | 失活COAC | (1) | (2) | (3) |

| 80℃,臭氧曝氣反應4 h | pH= 9.0~10.0、NaOCl= 2,000 mg/L、空氣曝氣反應0.5 h | 先做(2)在做(1) | ||

| TOC去除率³ | 32.5% | 43.4% | 70.5% | 71.8% |

| 註:再生後耐酸型COAC觸媒依章節3.2-2條件進行 | ||||

3.2-4 電鍍液淨化前後品質分析

將上述以COAC / O₃淨化後的PCB電鍍液送回原廠進行高銅鍍液品質分析驗證。處理後PCB電鍍液初步確認符合製程需求,分析數據顯示,COAC / O₃能有效去除PCB電鍍液中的有機物,將光澤劑與整平劑分別從 0.38 ml/L與 57.3 ml/L降至未檢出,同時保留並穩定主要金屬離子與無機電解質,確保後續製程可重複使用,具有良好再生與循環應用潛力。

四、結論

為開發PCB廠老化酸性高銅廢液之淨化技術,本研究針對耐酸型COAC觸媒進行應用與再生評估,主要結論如下:

整體而言,耐酸型COAC展現優異氧化效能與再生潛力,未來將以本研究成果作為穩定性、系統放大與資源化效益評估之基礎,推動實際工程應用。

五、參考文獻

空污訓練

問題1:下列何者不是提送固定污染源試車計畫時機?(1)提送固定污染源設置許可時(2)提送固定污染源操作許可時(3)公私場所恢復污染源操作前(4)公私場所復工前

解答:

廢水訓練

問題2:厭氧接觸法是指在厭氧生物處理技術的第一代反應器,增加下列哪一種操作之處理技術?(1)污泥進流(2)污泥廢棄(3)污泥迴流(4)處理水迴流

解答:

廢棄物訓練

問題3:廢食用油如採用硬脂酸製程資源化,在高溫下經何種反應產生硬化油?(1)氫化反應(2)氧化反應(3)酯化反應(4)碳化反應

解答:

※環保專責及技術人員訓練開班日期及班期聯絡人請逕至以下開班資訊網頁查詢https://record.moenv.gov.tw/NERAWEB/Voucher/wFrmRecent.aspx

*報名資格請參考:「環境保護專責及技術人員訓練管理辦法」

https://oaout.moenv.gov.tw/law/LawContent.aspx?id=GL0060546

環保證照訓練開班查詢

※環境教育訓練/研習開班日期及班期聯絡人請逕至以下開班資訊網頁查詢

環境教育認證系統-認證課程查詢:

https://neecs.moenv.gov.tw/Home/EPTIClassQuery/Certification

環境教育認證課程查詢